熱対策の重要性

半導体に電気が流れると内部抵抗に応じた熱が発生します。

この発熱は最悪の場合、電子機器の発火や発煙を引き起こし、機器の破壊や、破壊まで至らなくとも動作スピードが低下したり、メモリーの消去などの不具合を引き起こす可能性があります。

その為、半導体はその使用温度において壊れない事を保証する必要があります。

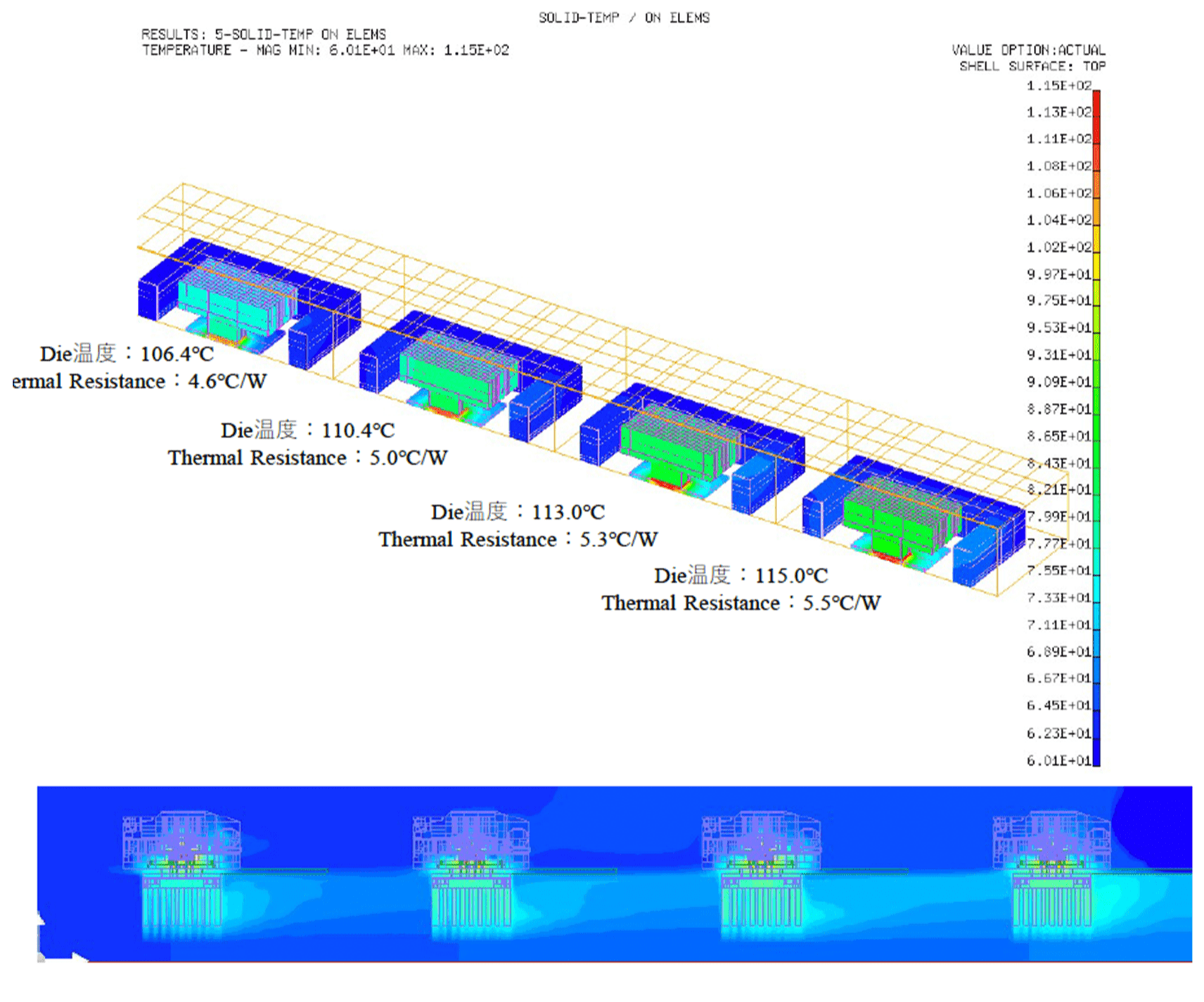

一般的に環境温度を上げる為には恒温槽を使用して試験をしますが、環境温度が一定であっても、半導体が通電によって発熱する事で半導体デバイス自体は環境温度以上に発熱してしまいます。

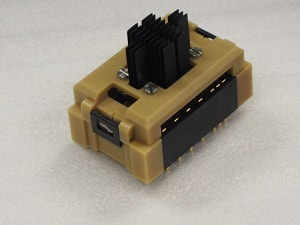

そこでソケットでデバイスの温度を保つ仕組みが必要になります。

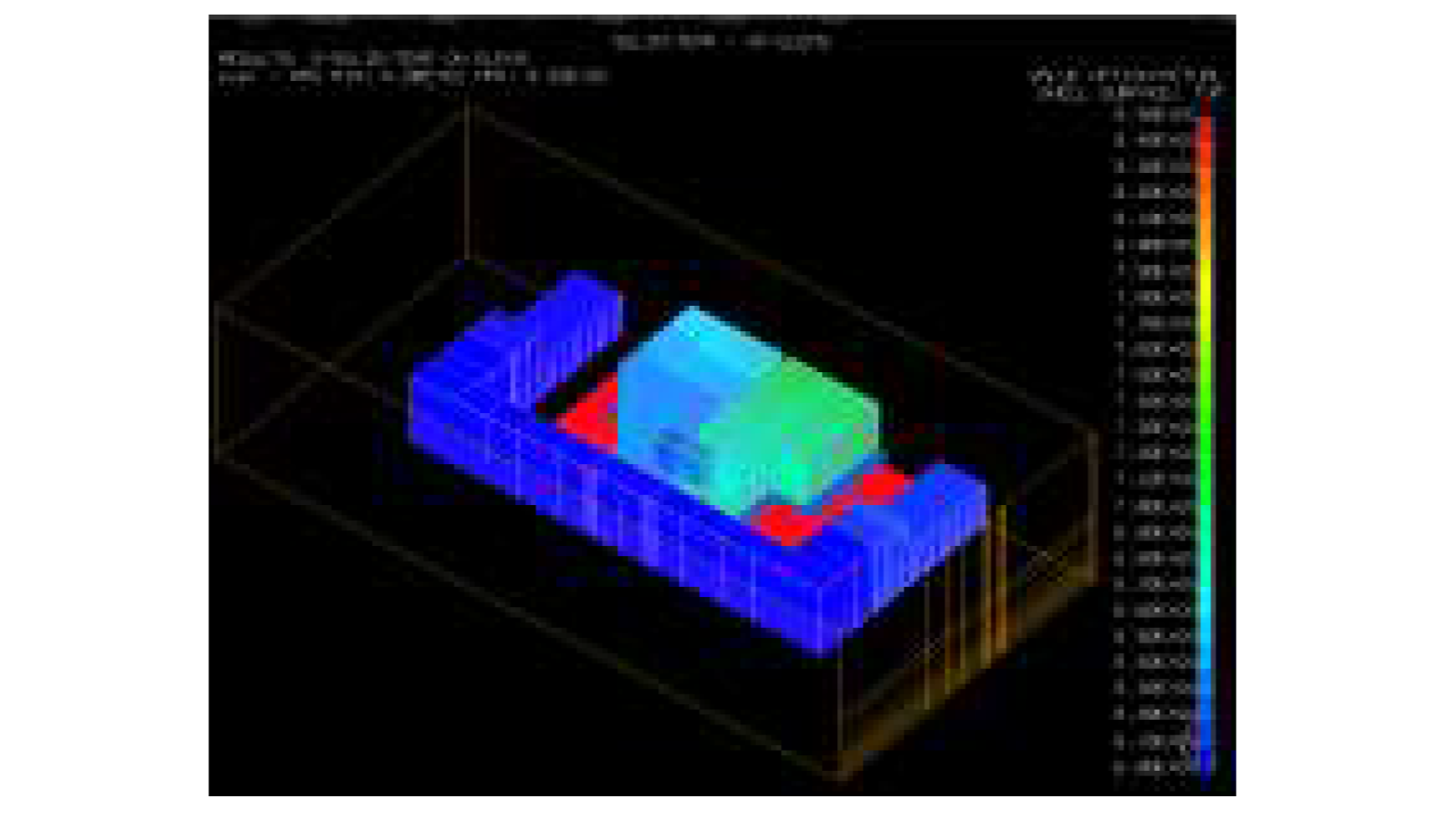

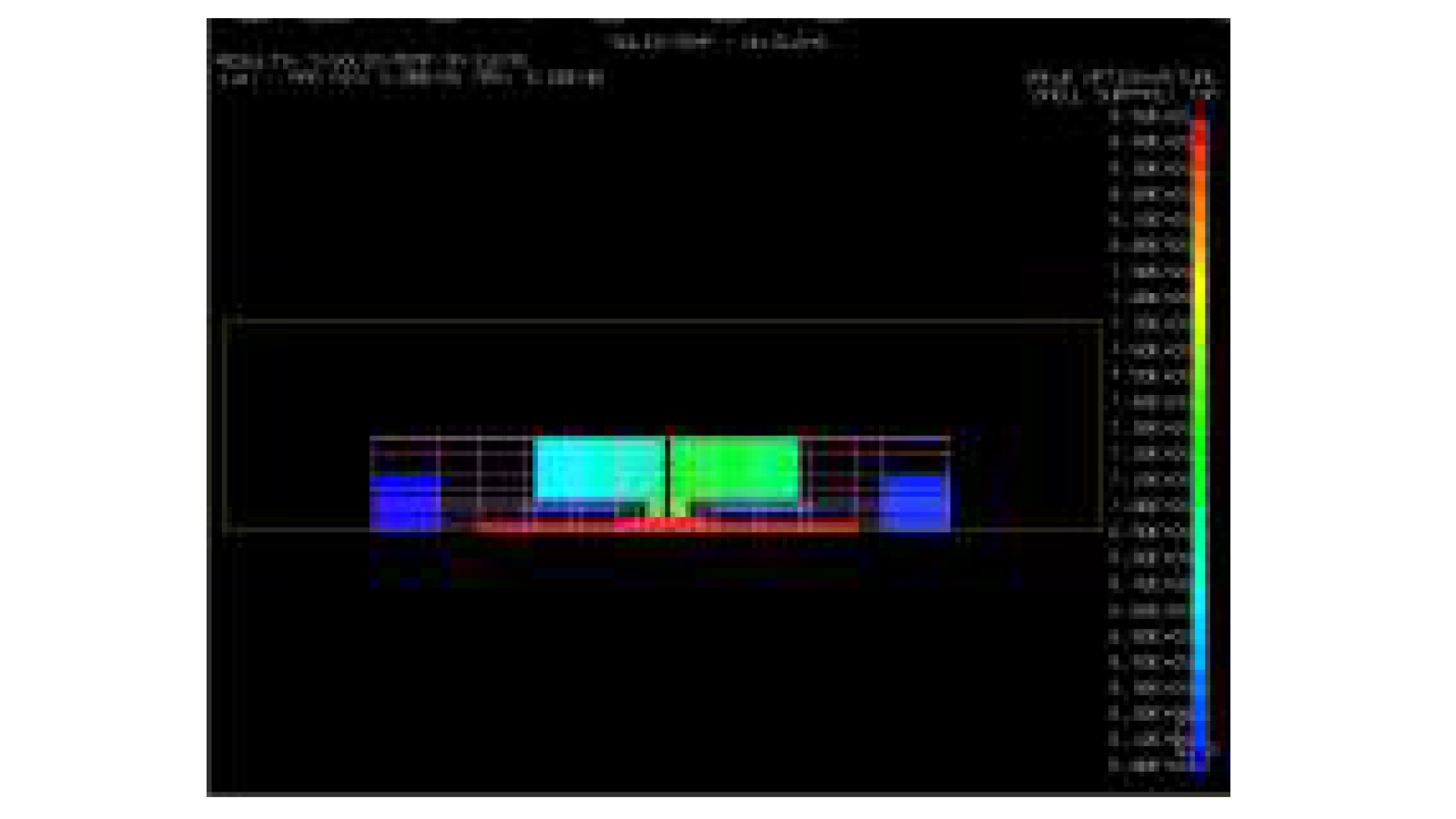

その方法は半導体デバイスにアルミなどの金属部品を接触させる事で、放熱を行います。

しかし、単純に金属を接触させるだけではその金属が熱を奪い、飽和した時点でそれ以上の放熱が出来なくなってしまいます。

その為、恒温槽内で風を起こし、その風を金属のフィンを通り抜けさせる事で金属部品を冷やす必要があります。

それでも温度が下がらない場合は直接ファンで風を当てるか、ペルチェ素子などで冷却させる方法があります。

近年では半導体の微細化や高電流・高電圧仕様により、発熱量は増加傾向にあります。

また、車の熱源に近い箇所など、使用される環境温度も上がり、要求仕様も厳しくなっています。

高温試験の温度としては120℃というのが一般的ですが、170℃耐熱という要求も増えてきています。

*JIS規格(Japanese Industrial Standards:日本産業規格)/TS規格(自動車業界に共通の要求事項を定めた規格、ISO16949が元となっている。)/AEC規格(Automotive Electronics Council:車載向け電子部品の規格)などにより、試験条件が定まっています。

ソケットとしては樹脂・コンタクトピンも要求温度に追従する必要がありますので、弊社では樹脂、コンタクトピンの高温仕様品の評価開発も行っております。

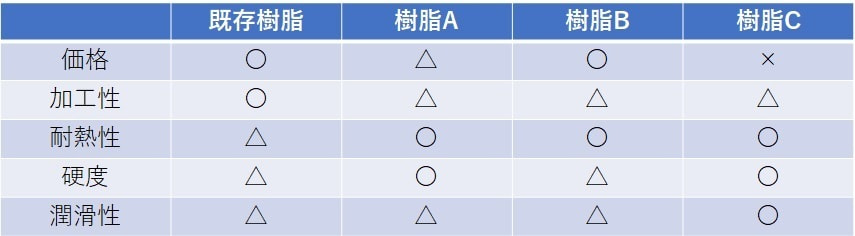

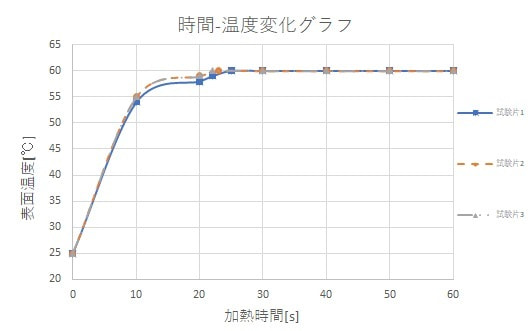

既存樹脂では対応できない温度でも樹脂A・B・C共に対応できましたが、樹脂Aは潤滑性が悪く、硬い物と合わせると削れが発生してしまいました。

樹脂Bは柔らかい樹脂でしたので切削加工時の切子に粘りが発生し、加工性を悪化させていました。樹脂Cについては物性としては他の材料よりも良い結果となりましたが、価格が物性に応じた価格となっていました。。

条件によって材料を使い分ける為、材料評価についても随時行っていきます。